Трафаретные ракельные полотна

Вполне вероятно, что ракельное полотно будет оказывать более существенное влияние на внешний вид конечного отпечатка, чем какой-либо другой регулируемый параметр печатной машины. Правильный выбор ракельного полотна, уход за ним и его использование играют фундаментальное значение для успешных результатов трафаретной печати.

Изготавливают ракельное полотно из трёх видов материалов:

1) Каучук — самый доступный и дешёвый материал. Испытания каучуковых полотен показали, что материал нестоек к истиранию, агрессивным растворителям (сольвентные краски) и мономерам (УФ краски).

2) Неопрен — искусственная синтетическая резина из производных продуктов ацетилена. Немного дороже, чем каучук, но более стоек к химическим и физическим воздействиям.

3) Полиуретан (синтетический пластик) — полотна данного типа наиболее популярны. Он дорог, но намного выносливее к истиранию и выдерживает длительное воздействие агрессивных химических растворителей.

Ракельное полотно выполняет четыре основные функции: 1) Продавливает краску через трафаретную сетку; 2) Обеспечивает и сохраняет контакт сетки с поверхностью нанесения; 3) Приспосабливает трафаретную сетку и поверхность нанесения; 4) Удаляет краску с сетки. Все эти функции, в большей или меньшей степени, подвержены влиянию таких параметров ракельных полотен, как: твёрдость, свободная высота, профиль сечения, угол заточки, скорость перемещения, давление и состояние кромки ракельного полотна.

Главная задача при выборе ракельного полотна — установление твёрдости, требуемой для конкретной работы. Измеряется она специальным прибором — твердомером (в буквальном переводе с англ. дюрометром) по шкале Шора А, располагаясь в диапазоне 40-95 единиц. Условно, к мягким ракелям можно отнести полотна с твёрдостью 40-60 Шор А, к средним 60-70, к твёрдым 70-80, к полотнам высокой твёрдости 80-90 единиц Шора А. Ракели большой твердости используются при печати больших форматов и при полутоновой печати. Мягкие ракели предпочтительны при сплошных заливках и на подложках с неровной поверхностью. Чрезмерная твёрдость ракеля может создавать трудности для выполнения приводки красок вследствие фракционного торможения с последующей деформацией сетки печатной формы. Излишняя твёрдость ракеля ведет также к сокращению срока службы трафаретной печатной формы (есть вероятность того, что при излишней твёрдости трафаретная печатная форма может попросту порваться). Чрезмерная мягкость ракеля в сочетании с сильным нажимом могут привести к его изгибу в обратном направлении. Угол наклона становится слишком пологим, что сказывается на качество печати. Изготовление ракелей сильно эволюционировано в 1990-е годы. Одно из самых больших новшеств в технологии ракельных полотен за прошедшие 18 лет — совмещение в одном ракеле полотен разной жёсткости, позволяющее формировать двух- и трёхслойные полотна, резко улучшающие качество трафаретной печати. Работая с однослойным ракелем, при снижении качества передачи краски, печатники увеличивают давление на него, чтобы сгладить изъяны и неровности. Но при этом лезвие изгибается. Избежать этого можно с помощью многослойных и композитных (со стекловолоконной вставкой) ракельных полотен, исключающих изгибы и обеспечивающих постоянство угла атаки. В многослойных ракелях по краям - более мягкий материал (60 или 70 Шор А), в центре более твёрдый (90 Шор А).

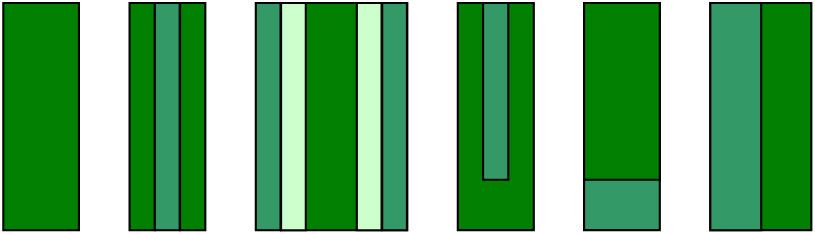

Виды трафаретных ракельных полотен: 1) Однослойный; 2) Трёхслойный; 3) Пятислойный; 4) Композитный; 5,6) Двухслойный

Итог — прочная армирующая середина не позволяет ракелю изогнуться при увеличении давления. Отметим один из современных способов фиксации угла атаки однослойных ракелей — систему Flex Control компании Printer’s Edge, представляющую собой ракеледержатель с регулируемой по всей длине фиксирующей скобой. При выборе полотна следует учитывать, что у двухслойного ракеля лишь две рабочих грани (в отличие от однослойного и трёхслойного) и он дороже, чем однослойный. У трёхслойного, как и однослойного — четыре грани, он стабильнее в работе, но стоит больше, чем двухслойный и однослойный. Композитный ракель — самый дорогой, имеет литой профиль, обладает большей тиражестойкостью.

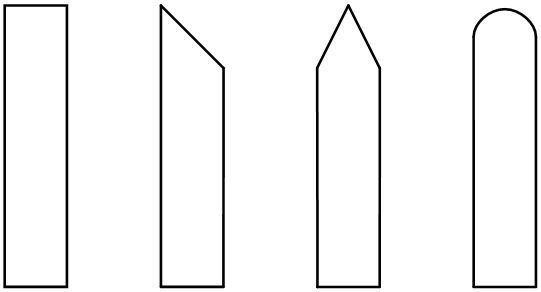

Выбор профиля сечения ракельного полотна должен базироваться на характере предстоящей работы с учетом нижеприведенных данных:

1) Прямоугольный. Такой профиль следует использовать при любой графической трафаретной печати. Более того, 95% работ по плоским поверхностям выполняется с его помощью.

2) Односторонний скос. Такая форма ракеля обладает характеристиками, близкими к V-образным. В основном таким ракелем рекомендуется печатать на стекле.

3) Двойной скос. V-образный ракель имеет более мягкую рабочую кромку и выбирается для печати по объектам , имеющим неправильную форму, таким, как бутылки или другие ёмкости.

4) Закруглённый. Ракель подобного профиля выбирается для нанесения толстого красочного слоя. Его иногда используют при печати по текстилю или в специализированных промышленных работах, где требуется толстый красочный слой.

Профили трафаретных ракельных полотен: 1) Прямоугольный; 2) Односторонний скос; 3) Двойной скос; 4) Закруглённый

Определение наиболее подходящего для печатной машины установки угла наклона ракельного полотна является жизненно важной частью процесса нахождения характерных особенностей производственного процесса. Следует стремиться использовать минимальное давление ракельного полотна, необходимое для обеспечения хорошего выкрывания. Этот параметр будет зависеть от запечатываемой подложки. Чтобы определить минимальное давление для каждой подложки, следует изготовить серию пробных отпечатков до тех пор, пока ракель не перестанет обеспечивать полное выкрывание подложки краской. Затем следует снова увеличить давление ракельного полотна до тех пор, пока не будет получено идеальное выкрывание. Если устанавливаемая сила давления будет приводить к искривлению ракельного полотна, или к значительным изменениям угла установки ракеля, то это неизбежно отрицательно скажется на качестве отпечатка.

Количество краски, продавливаемое сквозь сетку, является зависимой величиной от скорости передвижения ракельного полотна, и большинство красок более технологично наносятся именно при высоких скоростях движения ракельного полотна. Однако слишком большая скорость может негативно повлиять на укрывистость оттиска. Оптимальная скорость ракельного полотна должна меняться в соответствии с вязкостью наносимой краски и используемой сеткой для получения хорошей урывистости.

Установка большого печатного зазора отрицательно сказывается на приводке, цветовом балансе и разрешении. Она требует бóльшего усилия прижима ракеля, чтобы привести сито в контакт с подложкой, вызывая увеличение толщины наносимого красочного слоя, более высокую степень растискивания растровой точки и возможное преждевременное повреждение сита и трафаретного покрытия. Слишком большой печатный зазор также может привести к смазыванию, появлению пузырьков воздуха и следов от сита на отпечатке. Также следует учитывать, чем больше растягивается сито при приведений его в контакт с подложкой, тем больше вероятность искажения отпечатка. По этим причинам следует выбрать наименьший из возможных печатных зазоров. В качестве общего правила, печатный зазор следует устанавливать около 1.5 мм. Максимальная величина печатного зазора, которую еще можно считать приемлемой обычно составляет от 3-5 мм, в зависимости от размера трафарета и силы натяжения сетки.

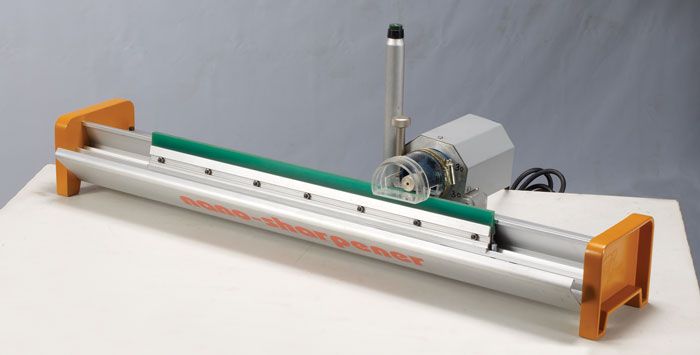

От кромки ракельного полотна зависит количество переносимой краски на оттиск. Для растровых работ целесообразно применять ракельные полотна с острой кромкой, а для плашечных работ – закруглённой. Для высококачественной печати, особенно на автоматическом оборудовании, кромка ракеля должна быть не только острой, но на ней также должны отсутствовать зазубрины, волнистость и неравномерность высоты. Крошечные зазубрины кромки ракельного полотна могут стать причиной появления полос, особенно заметных на больших поверхностях, напечатанных в один цвет полупрозрачной краской. Волнистость печатающего края может возникнуть из-за набухания полотна под химическим воздействием или неправильного хранения. Устранение неровностей и полос на ракеле достигается тщательной шлифовкой чисто заточенной кромки ракельного полотна с помощью полировочного полотна или же специальных станков для шлифования, использующих для полировки высококачественные алмазные диски.

При печати с высоким разрешением ракельное полотно следует устанавливать в станке под углом 75-80° к печатному столу. Этот угол определяется прямой, проходящей по центру ракеледержателя и полотна до приложения давления. Сильные отклонения от этого значения могут неблагоприятно воздействовать на дозировку подачи краски и точность приводки. Крутой угол: в этом положении ухудшается гибкость ракеля, что усиливает трение между ракелем и тканью трафарета. Срезающий эффект ракеля сокращает количество наносимой краски, растягивая при этом ткань трафарета, что ведет к потере точности приводки красок и быстрому изнашиванию трафаретной печатной формы.

Литература:

- Сечков I. Ракелi у трафаретному друцi (Непомiтна деталь, гiдна Вашоi уваги) //«Палiтра друку». 2000г. №2. С. 20-24.

- Мищенко В. Полотна нового поколения // Флексография и специальные виды печати. 2007. №1. С. 35-37.

- Руководство по трафаретной печати. Швейцария: Sefar, 1999. 183с.

- Руководство по полноцветной трафаретной печати. Украина: IPS Limited, 2000.

- Пейскенс А.М. Изготовление трафаретных форм, технические аспекты. Италия: SaatiPrint S.p.A., 2001.

- The «Sericol» guide to UV screen printing. United Kingdom: Sericol, 2002.